Vielseitigkeit

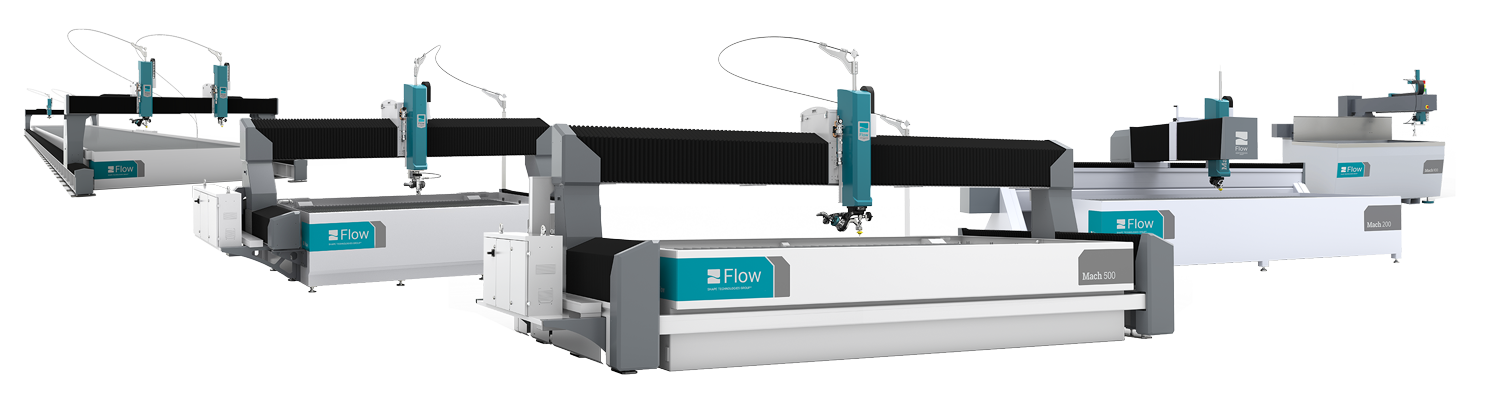

Wasserstrahlschneidsysteme von Flow können praktisch jeden Werkstoff, jede Form und jede Größe schneiden. Welche Maschine ist die richtige für Sie?

WASSERSTRAHLSCHNEIDSYSTEME ANSEHENWasserstrahlen in Aktion

Schneiden Sie eine Vielzahl von Materialien, darunter Metalle, Stein, Verbundwerkstoffe, Schaumstoffe und mehr, mit hoher Präzision und minimalen Wärmeeinflusszonen. Von Flachmaterial bis hin zu komplexen 3D-Teilen, Wasserstrahlschneidsysteme sind der Lage, ihrer härtesten Teile zu schneiden.Wasserstrahlschneidsysteme

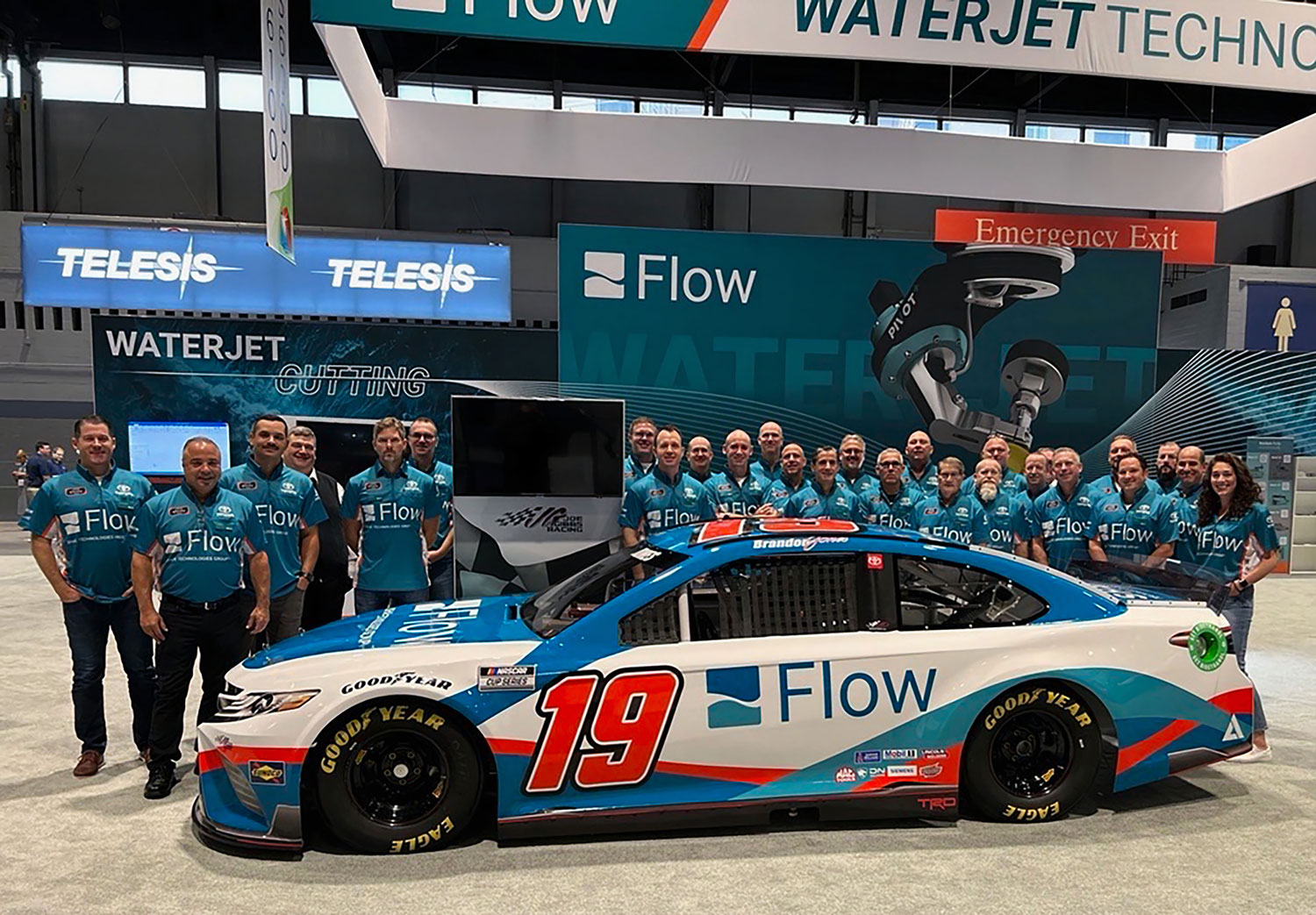

Bei Flow stellen wir das gesamte Wasserstrahlsystem her, einschließlich Pumpe, Schneidkopf, XY-Tisch und Software. Das bedeutet, dass wir eine nahtlos integrierte Konfiguration speziell für Ihre Schneid- und Geschäftsanforderungen haben.

Was können wir mit Wasser schneiden?

Wasserstrahlschneiden hat zahlreiche Vorteile. Es handelt sich um ein Kaltschneideverfahren, bei dem die Nachbearbeitung entfällt und eine glatte Kantenqualität erzielt wird. Die Maschine ist einfach zu programmieren und zu bedienen. Der größte Vorteil der Wasserstrahltechnologie ist die Fähigkeit, alle Arten von Materialien in nahezu jeder Form zu schneiden.

Entdecken Sie beliebte Materialien und Anwendungen:

Entdecken Sie beliebte Materialien und Anwendungen: